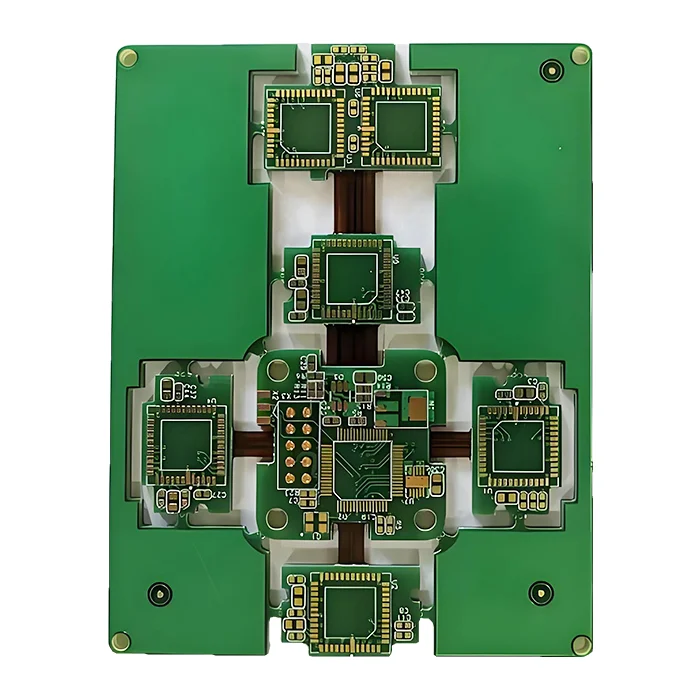

PCB automobilistico rigido-flessibile a 4 strati

$78.90

Il PCB rigido-flessibile per auto a 4 strati incorpora la durata delle schede rigide con la flessibilità dei circuiti pieghevoli, fornendo una soluzione dedicata, leggera e altamente affidabile. Il design a 4 strati migliora l’integrità del segnale con piani di segnale, alimentazione e terra dedicati.

Le spese di spedizione e la data di consegna sono da concordare. Per ulteriori dettagli, invia una richiesta.

I dati relativi al pagamento vengono elaborati in modo sicuro. Non conserviamo i dati della carta di credito né abbiamo accesso alle informazioni relative alla carta di credito.

Richieda un rimborso se il suo ordine è mancante o presenta problemi con il prodotto; il nostro team di assistenza gestirà il rimborso entro 24 ore.

| Numero di strati | 4L |

| Materiale di base | Polimide + Rogers + FR4 |

| Spessore del pannello (mm) | 1.6mm |

| Dimensioni massime PCB (mm) | 570 × 850mm |

| Tolleranza delle dimensioni del PCB | ±0,2 mm |

| Dimensione minima del foro | 0,15 mm |

| Larghezza minima linea | 4 mil |

| Peso del rame | 2 oz |

| Finitura superficiale | ENIG |

| Certificati | UL, RoHS, ISO e REACH |

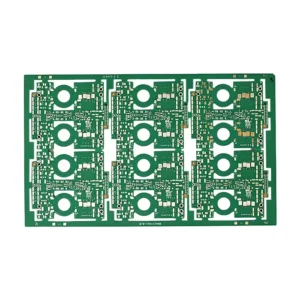

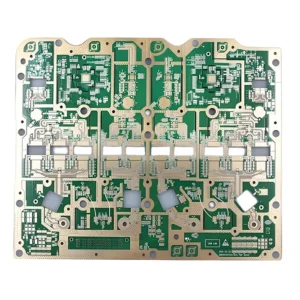

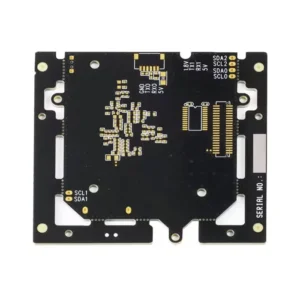

PCB automobilistico rigido-flessibile a 4 strati

PCB automobilistico rigido-flessibile a 4 strati

| 5 star | 0% | |

| 4 star | 0% | |

| 3 star | 0% | |

| 2 star | 0% | |

| 1 star | 0% |

Sorry, no reviews match your current selections

Domande e risposte

1. MOKOPCB supporta la produzione di massa?

Sì, siamo in grado di gestire la produzione di PCB da piccoli a grandi volumi con linee di assemblaggio automatizzate.

2. Quale colore di maschera di saldatura fornite?

Forniamo verde, rosso, giallo, blu, bianco, nero e viola.

3. Posso scegliere FR4 e poliimmide come laminati per il PCB automobilistico?

Sì, ma ci sono alcune restrizioni. L’FR4 ad alto Tg e la poliimmide offrono termicità, flessibilità e affidabilità. Il compromesso è che l’FR4 limita le prestazioni ad alta frequenza, mentre questo PCB con FR4, poliimmide e Rogers offre prestazioni superiori.

4. Perché utilizzare l’FR4 come sezione rigida invece di altri materiali?

L’FR4 è un materiale rigido perfetto per il suo basso costo, la conformità agli standard automobilistici e le buone prestazioni meccaniche e termiche per la maggior parte delle applicazioni non RF. Altri materiali come il Rogers, l’alluminio o la ceramica sono più costosi, incompatibili con il flex bonding o troppo qualificati per i PCB standard di centraline/illuminazione/infotainment.

5. Questo PCB è in grado di gestire un radar a 77GHz per ADAS?

Sì, il nostro PCB a 4 strati con laminati FR4, poliimmide e Rogers consente di gestire applicazioni flessibili e ad alta frequenza come ADAS, comunicazioni aerospaziali e apparecchiature 5G.

Se esposta a benzina e liquido dei freni, la poliimmide ha una buona resistenza chimica a breve termine, mentre Rogers e FR4 sono più vulnerabili. Se esposti per lungo tempo, possono degradarsi e danneggiare il PCB. In caso di danni potenziali, è possibile utilizzare rivestimenti conformali per garantire l’affidabilità a lungo termine. I vias forati al laser sono fondamentali per i circuiti stampati flessibili perché garantiscono un’elevata precisione, evitano le sollecitazioni meccaniche e resistono a ripetute piegature. La foratura meccanica tradizionale può causare delaminazioni o crepe, mentre la foratura laser garantisce l’affidabilità, rendendola importante nelle applicazioni automobilistiche. La riduzione degli strati flessibili può ridurre i costi di materiale, laminazione e foratura, ma può anche limitare la densità di instradamento, aumentare i rischi di EMI e limitare la gestione della potenza. L’uso di 1 o 2 strati flessibili può dipendere da applicazioni specifiche. Una soluzione flessibile a 1 strato può andare bene per applicazioni a bassa complessità, statiche o non critiche, mentre la maggior parte dell’elettronica moderna, in particolare quella che necessita di frequenti piegature, segnali ad alta velocità e fornitura di energia, deve utilizzare 2 strati flessibili per ottenere maggiore affidabilità e prestazioni.6. L’esposizione alla benzina o al liquido dei freni danneggia il PCB rigido-flex per autoveicoli?

7. Perché le sezioni flessibili del PCB rigido-flessibile per autoveicoli richiedono l’uso di vias forati al laser?

8. La riduzione del numero di strati di flex a 1 strato fa risparmiare sui costi?