Se si rompono gli AirPods o il computer, si ottengono delicati circuiti stampati o PCB di colore verde. Potreste notare che sui PCB sono presenti vari fori, ma sapete a cosa servono e a cosa servono? Comprendere i fori dei circuiti stampati è fondamentale per la progettazione e la produzione di PCB. In questo blog, analizzeremo approfonditamente i vari tipi di fori per PCB, offrendovi preziosi spunti sull’utilizzo effettivo dei vostri PCB. Se siete alle prime armi con i PCB o siete pronti per il fai da te, questo articolo fa al caso vostro.

| Tipo di foro | Struttura | Funzioni | Tipi principali | Metodo di perforazione |

| Fori passanti | Fori che attraversano completamente il PCB | Collegamento elettrico , legame dei componenti meccanici | 1. Fori passanti placcati (PTH)

2. Fori passanti non placcati (NPTH)

|

Perforazione meccanica |

| Fori passanti | Fori placcati strato su strato | Collegamento elettrico | 1. Vie cieche

2. Vie interrate 3. Attraverso vie 4. Microvie 5. Vie impilate 6. Vie sfalsate |

Foratura laser/meccanica |

| Fori di montaggio | Fori passanti non placcati o placcati | Saldatura meccanica | 1. Fori di montaggio placcati

2. Fori di montaggio non placcati 3. Fori svasati 4. fori svasati 5. Buchi Castellati

|

Foratura meccanica + fresatura |

| Fori speciali | A seconda della struttura dettagliata del foro | Risparmia spazio, rinforza il PCB, il pannello separabile e altro ancora | 1. Via-in-Pad

2. Fori di montaggio con vie 3. Fori per timbri

|

Foratura laser, foratura meccanica e altro ancora |

Fori passanti per PCB

Un foro passante, o “thru-hole”, su un PCB viene praticato dallo strato superiore a quello inferiore. La foratura passante è una vecchia tecnologia per PCB che supporta principalmente assemblaggi di terminali, richiedendo un foro per pin. Corrispondono quasi a due tipi diversi: PTH e NPTH. Il modo più semplice per pulire questi due tipi di fori è verificare la presenza di tracce di placcatura sulla parete del foro.

1. Fori passanti placcati (PTH)

1. Fori passanti placcati (PTH)

I fori passanti placcati, detti anche via through-hole, sono fori la cui parete interna è placcata con uno strato metallico conduttivo, solitamente rame, per stabilire connessioni elettriche tra i diversi strati della scheda.

I PTH servono principalmente per interconnessioni elettriche e meccaniche. Quando fungono da vie nei PCB multistrato, i PTH (tipicamente da 0,3 a 2,0 mm ) consentono ai segnali e all’alimentazione di viaggiare tra l’intera scheda (dettagli in “Vie passanti”). D’altra parte, la placcatura attraverso un foro può anche essere utilizzata come foro per componenti per la saldatura di terminali di componenti come resistori e condensatori. Tale foro ( da 1,0 a 3,0 mm ) deve essere più grande del pin dei componenti in modo che questi possano essere inseriti nel foro.

2. Fori passanti non placcati (NPTH)

I fori passanti non placcati sono quei fori che non sono rivestiti da uno strato di placcatura, il che li rende puramente meccanici. Sono sempre visibili in un circuito stampato monostrato, che in realtà non contiene rame aggiuntivo, quindi non è necessario placcarlo.

Privi di connessione elettrica, gli NPTH vengono generalmente utilizzati come fori per viti o fori di posizionamento per un allineamento preciso del PCB, oppure come fori di ventilazione per la dissipazione del calore. Le loro dimensioni ( 1,5-10 mm ) sono maggiori rispetto ai PTH perché non presentano placcatura in rame.

Fori passanti per PCB

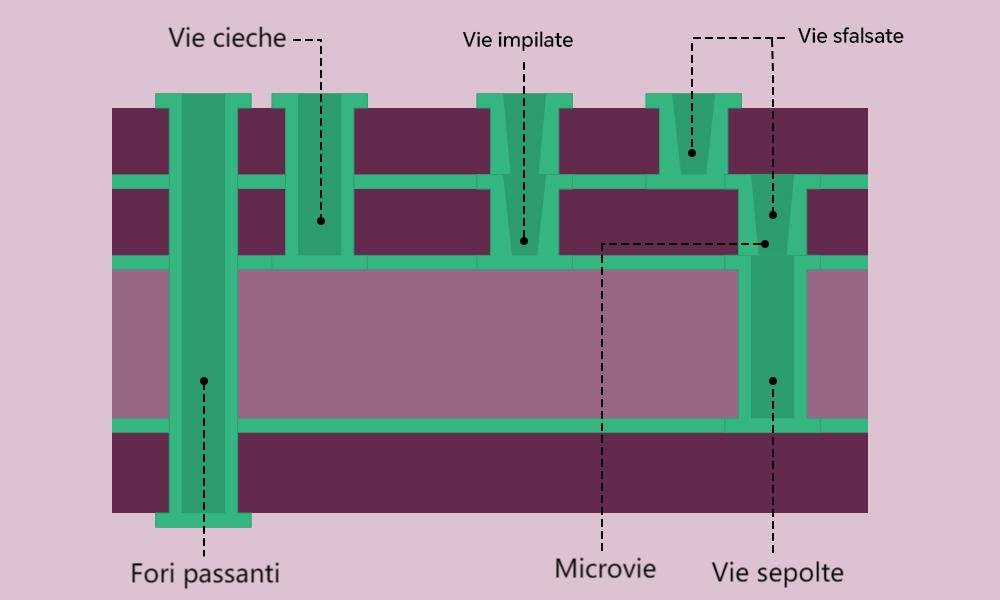

I fori di via su PCB sono piccoli fori che attraversano 2 o più strati adiacenti. Stabiliscono una connessione elettrica tra gli strati di un PCB multistrato. A seconda della loro funzionalità, i fori di via possono essere classificati in 6 tipologie:

1. Vie cieche

1. Vie cieche

I fori ciechi si estendono dalla parte superiore o inferiore della scheda fino a uno o più strati interni, ma non la attraversano completamente. Pertanto, collegano almeno due strati e devono terminare a una profondità specifica, il che li rende utili per progetti ad alta densità con spazio limitato, come l’assemblaggio di BGA e PCB HDI.

La dimensione media del foro cieco del PCB è di 0,15-0,3 mm . Questo rende necessaria la foratura laser o la foratura meccanica a profondità controllata.

2. Vie sepolte

I via interrati sono posizionati interamente all’interno del PCB, collegando due o più strati interni senza raggiungere le superfici esterne. Sono progettati per trasferire i segnali degli strati interni, riducendo il rischio di interferenze e ottimizzando lo spazio di routing.

Invisibili sullo strato esterno, i fori interrati devono essere forati ( 0,2-0,3 mm ) e placcati prima di laminare gli strati aggiuntivi, aumentando i costi e rendendoli adatti a PCB ad alta velocità e HDI.

3. Fori passanti

I fori passanti (through-hole vias), o PTH, i tipi di via più comuni, attraversano tutti gli strati del PCB, dall’alto verso il basso. Quando i fori passanti si comportano come vias, servono per le connessioni elettriche.

I fori passanti sono affidabili ed economici, ma occupano più spazio rispetto ad altri tipi di fori. Vengono spesso utilizzati in progetti PCB standard in cui il numero di strati non è estremamente elevato.

4. Microvie

Le microvie sono fori di piccole dimensioni e di dimensioni avanzate utilizzati per circuiti stampati più complessi e avanzati con una superficie ridotta, come i PCB di interconnessione ad alta densità. A differenza dei tradizionali fori di via through-hole, le microvie sono fori realizzati al laser di dimensioni inferiori a 0,15 mm, che attraversano solo 1 strato del PCB con un rapporto di aspetto massimo tra profondità di foratura e diametro di foratura AR = h/a (perfetto per 1:1 e standard per 0,75:1).

Se il budget a disposizione è sufficiente per utilizzare i filmati nei PCB per interconnettere arbitrariamente gli strati del PCB, non è necessario progettare i PCB in modo meticoloso. Inoltre, grazie alle dimensioni ridotte e ai percorsi del segnale più brevi, le microvia riducono la capacità parassita e migliorano l’integrità del segnale, ampliando l’area di routing sulla scheda e rendendole ideali per progetti di PCB ad alta velocità.

5. Vie impilate

Le via impilate sono in realtà un tipo di microvia. Sono composte da una o più microvia impilate l’una sull’altra, formando un percorso conduttivo continuo attraverso più strati del PCB. Ogni microvia deve essere forata al laser singolarmente e riempita con materiale conduttivo, al fine di garantire affidabilità, uniformità di impianto e integrità del segnale.

Il vantaggio principale dei via impilati è la loro compattezza, che li rende fondamentali per i dispositivi con PCB super compatti come gli smartphone.

6. Vie sfalsate

I via sfalsati sono un altro tipo importante di microvia. I via sfalsati collegano strati diversi, ma sono sfalsati tra loro, impedendo un percorso verticale rettilineo. Poiché il secondo via non entra in contatto diretto con il primo foro, i via forati al laser non necessitano di riempimento in rame. In caso contrario, il riempimento è soggetto a cricche da stress termico.

I fori di via sfalsati possono essere una scelta migliore quando si vogliono collegare più di 2 strati tramite microvia, perché non richiedono riempimento di rame e hanno una complessità inferiore.

Suggerimenti : è possibile praticare contemporaneamente diversi fori di via su un PCB, ad esempio fori ciechi + fori impilati, fori interrati + fori sfalsati e altro ancora.

| Via Tipo | Struttura | dimensione del foro | Metodo di perforazione | Riempimento richiesto |

| Via cieca | Collega lo strato esterno allo strato interno | 0,1–0,3 mm | Foratura laser / foratura meccanica a profondità controllata | A volte (se impilati) |

| Via sepolta | Collega solo gli strati interni | 0,1–0,3 mm | Foratura laser / foratura meccanica a profondità controllata | A volte |

| Foro passante Via | Collega tutti gli strati | >0,3 mm | Perforazione meccanica | NO |

| Microvia | Collega 1-2 strati adiacenti | <0,15 mm | Foratura laser | A volte |

| Accatastati tramite | Più microvie impilate verticalmente | <0,15 mm | Foratura laser | Sì (obbligatorio) |

| Via sfalsata | Microvia multiple sfalsate , non impilate | <0,15 mm | Foratura laser | NO |

Fori di montaggio PCB

I fori di montaggio per PCB sono fori praticati interamente attraverso il PCB, che consentono il montaggio della scheda su uno chassis, un contenitore o un’altra superficie utilizzando viti o altri elementi di fissaggio meccanici. Generalmente, sono posizionati ai 4 angoli della scheda e hanno un diametro maggiore ( da 2,0 mm a 5,0 mm ) rispetto agli altri fori. A seconda che i fori di montaggio abbiano o meno uno strato conduttivo, i fori di montaggio possono anche essere suddivisi in placcati e non placcati.

1. Fori di montaggio placcati

I fori di montaggio placcati sono utilizzati principalmente per il fissaggio meccanico e la messa a terra con connessioni elettriche tra gli strati. Fungono da punti di ancoraggio sicuri per viti, bulloni o altri componenti hardware, garantendo il fissaggio sicuro dei componenti sulla scheda. Inoltre, sono dotati di piazzole in rame più resistenti per la stabilità meccanica e la placcatura conduttiva li collega anche a un piano di massa per la protezione EMI/ESD.

2. Fori di montaggio non placcati

I fori di montaggio non placcati o i fori per utensili servono solo per il fissaggio meccanico e non richiedono placcatura per la connettività. Un punto importante è che i fori di montaggio non placcati sono progettati per essere isolati da altri componenti e tracce e necessitano di una zona separata per garantire che non interferiscano con i circuiti degli altri componenti.

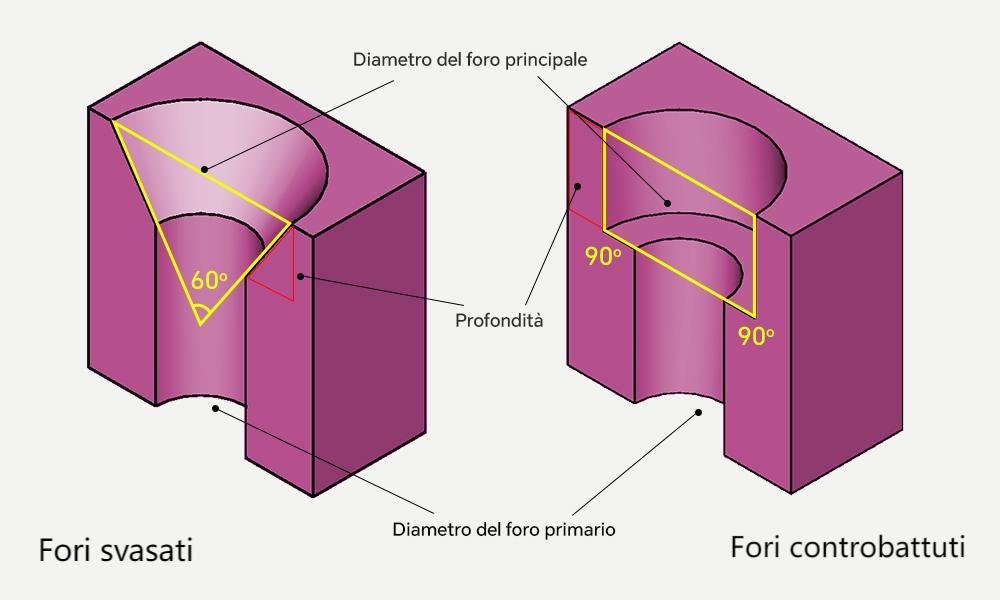

3. Fori svasati

I fori svasati presentano una conicità o depressione conica, solitamente con un angolo di 90° o 82°, che consente alle viti a testa tonda di posizionarsi a filo con la superficie del PCB, creando una finitura liscia e aerodinamica.

Eliminazione delle sporgenze. I fori svasati impediscono l’interferenza con altri componenti o parti meccaniche, consentendo al contempo un alloggiamento sicuro delle viti. I fori svasati non sono placcati di default, ma è possibile utilizzare una placcatura selettiva se è necessario un contatto elettrico.

4. Fori controbattuti

I fori svasati sono fori cilindrici con fondo piatto e diametro uniforme (tipicamente 5-10 mm) per alloggiare le teste delle viti. Sono progettati per incassare completamente viti a testa esagonale o a testa bombata nel PCB, creando una superficie piana.

Questi fori garantiscono un supporto meccanico più forte rispetto ai fori svasati, rendendoli ideali per ambienti ad alte vibrazioni.

5. Fori castellati

5. Fori castellati

I fori a castellatura, o Castellations, sono intagli creati tramite tagli semicircolari sui bordi, placcati a metà (diametro 0,8-1,6 mm), che facilitano la saldatura diretta tra PCB. La loro struttura placcata in rame funge da piazzole SMD, eliminando la necessità di connettori.

I fori a corona sono eccellenti per risparmiare spazio, semplificare l’assemblaggio e migliorare l’integrità del segnale per moduli ad alta frequenza come l’ESP32. Sono ideali per progetti modulari (come Raspberry Pi HAT) o schede impilate dove l’altezza minima è fondamentale.

Fori speciali per PCB

Nonostante i tipi di fori più comuni sui PCB, esistono molti altri fori speciali. Di seguito, ne abbiamo scelti 3 importanti per voi.

1. Via in Pad

1. Via in Pad

I fori di via nel pad si trovano all’interno di un pad per componenti elettronici, forati per risparmiare spazio e migliorare il routing del segnale e dell’alimentazione. Sono super piccoli (<0,2 mm) e placcati con materiale conduttivo. Questi fori di via devono anche essere riempiti con resina epossidica/resina per evitare la formazione di condensa.

Come tecnologia di progettazione, i via nei pad aumentano la densità del PCB, il che è fondamentale per progetti ad alta densità come BGA, QFN o circuiti integrati a passo piccolo.

2. Fori di montaggio con vie

I fori di montaggio con via sono quei fori in cui, accanto ai fori di montaggio, sono presenti altri fori più piccoli o via. I via prevengono la rottura delle piazzole e migliorano la rigidità sotto stress meccanico. Possono anche fungere da via termici per la dissipazione del calore, in quanto contribuiscono a trasferire il calore creando un percorso tra il PCB e il piano.

Inoltre, come abbiamo detto, i fori di via vengono utilizzati principalmente per connessioni elettriche, quindi creano anche connessioni di terra per ottimizzare i percorsi di terra e ridurre le interferenze elettromagnetiche e il rumore.

3. Fori per timbri

I fori di stampaggio, chiamati anche fori di distacco o “mouse bites”, sono fori ravvicinati lungo il bordo del PCB all’interno di un pannello. Vengono utilizzati per il distacco del PCB, consentendone la rimozione pulita da un pannello di produzione dopo l’assemblaggio.

Il loro vantaggio principale risiede nell’economicità: sostituiscono il V-scoring per PCB sottili e lasciano residui minimi. Tuttavia, non sono adatti per schede spesse (>2 mm) a causa di punti di rottura più deboli.

Conclusione

I fori per PCB sono essenziali per le connessioni elettriche, la stabilità meccanica e la gestione termica nell’elettronica moderna. Dai fori passanti ai fori di via, dai fori di montaggio ai fori speciali, ogni tipo di fori per PCB ha una sua funzione specifica nella progettazione di PCB.

Presso HCPCB, forniamo vari tipi di PCB forati di precisione: PCB con fori a corona, PCB con fori ciechi, PCB con fori stampati e altro ancora. HCPCB è un produttore di PCB professionale con oltre 10 anni di esperienza nella produzione di PCB. Visita MOKOPCB per schede affidabili e ad alte prestazioni per il tuo progetto!