Il flussante per PCB è un agente chimico detergente e protettivo per connessioni resistenti e affidabili durante la saldatura dei PCB. Quando viene utilizzato sulle schede PCB, il flussante rimuove ossidi e contaminanti e protegge la superficie metallica per garantire un legame metallurgico forte e pulito. Il flussante per saldatura PCB è fondamentale per ottenere una saldatura uniforme e priva di difetti nella produzione di PCB, ma è anche importante pulirlo sia per l’aspetto che per le prestazioni a lungo termine. Qui, approfondiremo come rimuovere manualmente i residui di flussante dai PCB con semplici strumenti e diversi altri metodi alternativi per la pulizia dei PCB.

Perché è necessario pulire il flussante per PCB?

Il flusso svolge un ruolo importante durante la saldatura per garantire giunti di saldatura resistenti e privi di ossidi, ma può rappresentare un problema una volta terminato il processo.

Migliora l’aspetto del PCB: il flussante lascia tracce evidenti sulla scheda e la sua viscosità può intrappolare polvere, lanugine e altri contaminanti. Un aspetto disordinato influisce sull’aspetto visivo e può interferire con la dissipazione del calore e l’isolamento elettrico. La pulizia del flussante dal PCB rende la scheda pulita e professionale, essenziale soprattutto per i prodotti commerciali.

Prevenire la corrosione: Il flussante può attirare l’umidità dall’aria, causando ossidazione e corrosione nei giunti di saldatura e nelle tracce di rame. Una pulizia efficace protegge i componenti sensibili e miniaturizzati da questi danni lenti.

Miglioramento delle prestazioni elettriche: i residui del flusso possono essere conduttivi per condurre piccole correnti e rimuovendoli è possibile eliminare efficacemente i percorsi di dispersione.

Garantire l’affidabilità a lungo termine: la rimozione del flussante riduce al minimo i rischi di guasti elettrici, corrosione e connessioni intermittenti, contribuendo alla durata e all’affidabilità complessive del dispositivo elettronico. Giunti di saldatura puliti contribuiscono maggiormente alla durata complessiva dei dispositivi.

Soddisfare requisiti elevati: alcuni settori, come quello aerospaziale, dei dispositivi medici e dell’elettronica automobilistica, richiedono rigorosi standard di pulizia. La pulizia è una procedura indispensabile per garantire requisiti rigorosi e la massima sicurezza nelle applicazioni critiche.

Evita problemi di adesione con il conformal coating: i residui possono impedire la corretta adesione del rivestimento, causando bolle, distacchi o scarsa copertura. Il flusso detergente garantisce un’adesione forte e sicura del rivestimento, offrendo la massima protezione.

Come rimuovere manualmente il flusso di saldatura dal circuito stampato?

La pulizia manuale è il metodo più semplice per la pulizia del flussante. In genere, si utilizza alcol isopropilico ad alta purezza (IPA, ≥99%) sui residui e si strofina con una spazzola antistatica o salviette antipelucchi. L’IPA dissolve i residui di flussante e la spazzola e la salvietta aiutano a rimuoverli dalla superficie.

È tipicamente pratico per lavori di riparazione, prototipazione e PCB di piccole dimensioni. Grazie al basso costo, alla facilità d’uso e ai materiali ampiamente disponibili, può essere facilmente realizzato a casa. Questo significa anche che non è affidabile per la pulizia di PCB su larga scala e per applicazioni ad alta affidabilità.

Per pulire il flusso parziale del PCB

Se hai bisogno di pulire solo aree localizzate, come componenti da rilavorare, puoi seguire i miei passaggi successivi:

- Preparare gli strumenti: IPA al 99%, salviette anti-pelucchi, spazzole con protezione ESD

2.1 Applicare l’IPA e strofinare: versare o spruzzare una piccola quantità di IPA sulla zona contaminata. Utilizzare un tampone a spazzola antistatico per rimuovere i residui di flussante.

2.2 Immergere la salvietta con IPA: immergere i panni privi di lanugine e pulire delicatamente la scheda per rimuovere i residui, evitare di spargere il liquido ovunque, soprattutto per quei componenti monouso

- Pulire e assorbire: utilizzare una salvietta che non lasci pelucchi per assorbire il flusso disciolto, impedendone il ridepositamento.

- Ripetere se necessario: per i residui ostinati, riapplicare l’IPA e spazzolare di nuovo.

- Asciugare la zona: lasciare evaporare l’IPA. Se lo si desidera, utilizzare un ventilatore o un asciugacapelli per favorire la ventilazione.

Suggerimenti:

- Ricordatevi di pulire e asciugare accuratamente in caso di residui e fibre rimanenti.

- Lavorare sempre in un’area ben ventilata per una migliore ventilazione dell’alcol

- Evitare l’alcol domestico, che contiene impurità

- Evitare di saturare eccessivamente la scheda per impedire la diffusione del flusso.

- Spazzolare sempre in una direzione per evitare di spargere residui.

Per pulire l’intero flussante per PCB

Se dopo la saldatura è necessario che l’intera scheda sia priva di flusso, è possibile provare i seguenti passaggi:

- Preparare gli strumenti: IPA al 99%, salviette anti-pelucchi, spazzole antistatiche, una scatola più grande delle dimensioni del PCB e solvente per flussante.

2.1 Bagno di IPA per PCB: immergere il PCB nel contenitore con IPA per 10 secondi (o spruzzare IPA su tutto il PCB), lasciandolo scorrere e sciogliendo i residui di flusso; utilizzare una spazzola ESD per strofinare i cavi dei componenti e la superficie della scheda.

2.2 Rimuovi flusso: utilizzare il rimuovi flusso per PCB, dotato di una bottiglia di IPA e di una spazzola staccabile; premere leggermente mentre si passa la spazzola sulla zona interessata dal flusso.

- Assorbire i residui disciolti: utilizzare salviette che non lasciano pelucchi per assorbire il solvente in eccesso.

- Risciacquo secondario: applicare un secondo flusso di IPA sul PCB per eliminare i residui staccati.

- Asciugare accuratamente : lasciare asciugare completamente l’IPA all’aria oppure asciugarlo con aria compressa pulita o asciugacapelli per evitare che i residui rimangano intrappolati sotto i circuiti integrati.

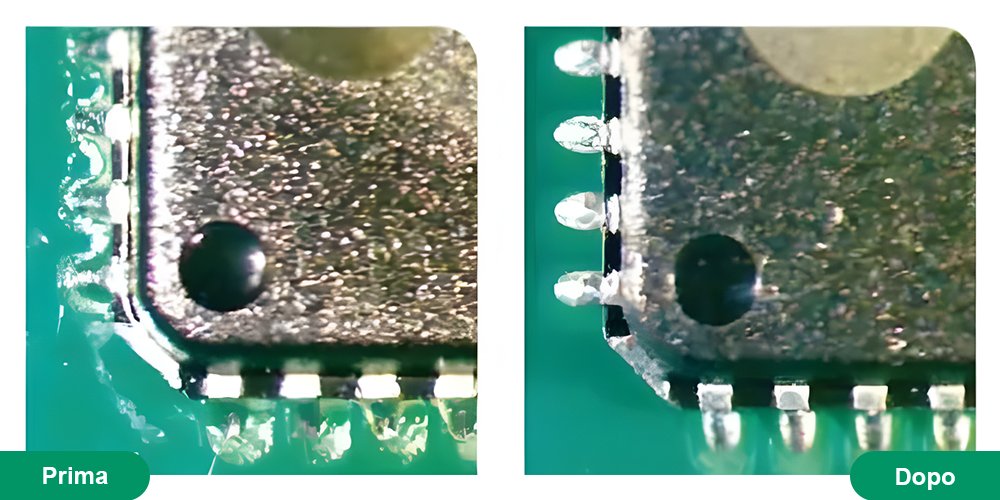

- Ispezione: utilizzare un ingrandimento o una luce UV (se il flusso è fluorescente) per verificare la pulizia.

Suggerimenti:

- Assicurarsi che l’IPA sia ad alta purezza (≥99%) per evitare macchie d’acqua o contaminazione minerale.

- Per le schede che necessitano di un rivestimento protettivo in un secondo momento, assicurarsi di effettuare una pulizia completa senza flusso.

- Inclinare sempre la tavola in modo che i residui scorrano via anziché accumularsi.

Quale tipo di flusso per PCB funziona meglio nella pulizia manuale?

Per la pulizia manuale con IPA, è meglio scegliere i flussi a base di colofonia, in particolare il flusso Rosin Mildly Activated (RMA) o Rosin (R). Si sciolgono bene nell’IPA e sono facili da rimuovere con una spazzola e un panno. I flussi RA a base di colofonia e i flussi no-clean funzionano, ma non sono ideali per la pulizia con IPA, poiché sono difficili da pulire. I flussi idrosolubili non sono efficaci con l’IPA.

Ecco una breve introduzione ai principali tipi di flusso e alla loro idoneità alla pulizia manuale con IPA.

| Tipo di flusso | Caratteristiche dei residui | Note / Buone pratiche |

| Colofonia (R) | Delicato, non corrosivo, facilmente solubile in alcol | Tradizionale, sicuro per tavole delicate, facile con IPA. |

| Colofonia leggermente attivata (RMA) | Residui moderati, leggermente attivi, non corrosivi | Consigliato per la pulizia manuale grazie alla solubilità in IPA. |

| Attivato con colofonia (RA) | Residui fortemente attivati, appiccicosi e corrosivi | Richiede una pulizia accurata; non è l’ideale per un’elevata affidabilità senza un lavaggio completo. |

| Solubile in acqua (OA / acido organico) | Residui altamente attivi, corrosivi e conduttivi | Deve essere pulito rapidamente con acqua deionizzata + saponificatore; non adatto per IPA. |

| Flusso non pulito | Residui minimi, inerti, appiccicosi/bianchi | La pulizia è necessaria solo per motivi estetici o di rivestimento; i residui resistono all’IPA. |

Esistono soluzioni alternative per la pulizia del flusso PCB?

La rimozione manuale del flusso è pratica per piccoli lavori, mentre per la pulizia del flussante per PCB complessi e di medie o grandi dimensioni sono disponibili 3 soluzioni.

| Metodo di pulizia | Tipi di flusso adatti | Principali casi d’uso | Vantaggi | Limitazioni |

| Manuale (IPA + Pennello/Salviette) | A base di colofonia, alcuni non puliti | Prototipazione, riparazione, piccoli lotti di lavoro | Pulizia localizzata semplice ed economica | Richiede molta manodopera, meno adatto a grandi volumi |

| Pulizia acquosa | Flusso solubile in acqua | Produzione da media a grande | Ecologico, efficiente, basso costo per unità | Richiede un’asciugatura completa, non adatto per flusso a base di colofonia |

| Pulizia ad ultrasuoni | A base di colofonia, non pulibile (con solvente), solubile in acqua | PCB densi o complessi, componenti a passo fine | Raggiunge i componenti sottostanti, molto efficace | Rischio di danneggiare parti delicate se la potenza è troppo elevata |

| Sgrassaggio a vapore | A base di colofonia, non pulibile | Applicazioni industriali ad alta affidabilità | A fondo, non lascia residui, uniforme | Costoso, richiede rigorose misure di sicurezza e gestione ambientale |

Pulizia acquosa

La pulizia acquosa utilizza soluzioni a base d’acqua, in genere acqua deionizzata, per sciogliere e rimuovere i residui di flussante. Per i residui più ostinati, si combina con agenti pulenti come saponificanti o detergenti per ottenere una pulizia rapida e accurata.

Rispetto ai metodi a base di solventi, è ecologico e delicato sui PCB, il che lo rende adatto alla produzione di PCB su larga scala con linee di pulizia automatizzate. I flussi idrosolubili sono specificamente formulati per questo metodo, ma i flussi a base di colofonia o quelli “no-clean” che richiedono solventi non sono adatti. È particolarmente importante notare che questi metodi di pulizia richiedono un’asciugatura accurata per evitare guasti dovuti all’umidità.

Pulizia ad ultrasuoni

La pulizia a ultrasuoni è un metodo altamente efficace per rimuovere i residui di flussante. Immerge il PCB in una vasca di solvente detergente o acqua deionizzata e applica onde ultrasoniche per ottenere una pulizia accurata. Le bolle di cavitazione generate dalle onde si sciolgono per ottenere una pulizia uniforme e rimuovere il flussante anche da fessure strette e componenti a passo fine.

La penetrazione profonda e la pulizia uniforme rendono questo metodo di rimozione del flusso prevalente per assemblaggi ad alta densità e complessi come quelli impiegati nei settori delle telecomunicazioni, dell’informatica e dell’elettronica di precisione. Tra i tipi di flusso adatti figurano quelli a base di colofonia, quelli idrosolubili e alcuni flussi no-clean.

Sgrassaggio a vapore

Lo sgrassaggio a vapore è una soluzione a base di solvente che espone i PCB ai vapori caldi del solvente all’interno di una macchina sigillata. Quando i vapori caldi si condensano sulla superficie più fredda del PCB, i residui di flussante vengono disciolti e poi gocciolati via insieme al solvente. La superficie del PCB risulta pulita e asciutta, senza macchie d’acqua o contaminazione iconica.

Questo metodo di pulizia è altamente controllato ed estremamente accurato in un unico passaggio, con una pulizia completa e senza residui, rendendolo adatto a settori ad alta affidabilità, come i dispositivi medicali e aerospaziali. È ideale per i flussi a base di colofonia, i flussi “no-clean” e alcuni flussi idrosolubili, poiché sono difficili da rimuovere con l’acqua.

Conclusione

La pulizia manuale dei PCB con flussante rimane la soluzione più pratica e accessibile per gli assemblaggi su piccola scala, particolarmente utile per i progetti residui. È possibile utilizzare una spazzola antistatica e una salvietta antipelucchi con IPA, oppure un solvente per flussante per rimuovere i residui dall’intero PCB o da componenti parziali. La pulizia con IPA funziona bene con flussanti a base di colofonia come R, ma non è adatta ad altri tipi di flussante. Altre soluzioni alternative, come la pulizia con acqua e la pulizia a ultrasuoni, forniscono risultati più uniformi e accurati e sono generalmente utilizzate per la lavorazione di PCB su media e larga scala e per assemblaggi complessi. Ciò significa anche che il metodo di pulizia corretto dipende in parte dal tipo di flussante e dalla scala di pulizia del PCB.

Puoi accedere facilmente alla pulizia IPA per il fai da te residuo, la prototipazione o piccoli lotti e, se desideri prototipi, piccole tirature o produzioni ad alto volume, MOKOPCB si distingue come partner affidabile per la fornitura di schede di alta qualità che soddisfano sia gli standard di prestazioni che di pulizia.