La traccia del PCB è un percorso conduttivo che collega i componenti sul circuito stampato, consentendo il passaggio di segnali elettrici, alimentazione e messa a terra tra di essi.

Una corretta progettazione delle tracce del PCB è fondamentale per il suo funzionamento. Se consideriamo le tracce del PCB come autostrade che collegano le città, la progettazione della larghezza, della lunghezza e della traccia del PCB è importante quanto quella dell’autostrada stessa. In questo blog, vi illustreremo in modo sistematico come dimensionare e instradare le tracce del PCB per garantire prestazioni affidabili, producibilità ed efficienza per i vostri progetti.

Cosa dovresti considerare prima di dimensionare e instradare la traccia del PCB?

Prima di dimensionare e instradare la traccia del PCB, è necessario valutare attentamente questi 5 fattori critici per ottenere migliori prestazioni elettriche e producibilità.

1. Capacità di corrente e potenza

Le tracce del PCB devono gestire la corrente richiesta senza surriscaldamento o caduta di tensione eccessiva. Una traccia più spessa o larga può trasportare più corrente, mentre tracce lunghe potrebbero richiedere una larghezza maggiore per ridurre al minimo la resistenza (caduta IR).

Controllare sempre standard come l’IPC-2221 per determinare la larghezza minima in base alla corrente, al peso del rame e all’aumento di temperatura accettabile. Le tracce ad alta potenza, come quelle per motori o alimentatori, potrebbero richiedere rame più spesso (ad esempio, 2 once) o strati multipli per evitare il surriscaldamento.

2. Integrità del segnale (impedenza)

L’integrità del segnale garantisce che i segnali ad alta frequenza si propaghino senza distorsioni o perdite. L’impedenza controllata è fondamentale per un’integrità affidabile del segnale. L’impedenza è l’opposizione tra la corrente alternata (CA) e i segnali ad alta frequenza, offerta dall’effetto combinato di resistenza e reattanza in un circuito.

Un corretto adattamento di impedenza può garantire una geometria di traccia coerente, evitando riflessioni del segnale, interferenze elettromagnetiche (EMI) e corruzione dei dati. Soprattutto per i segnali ad alta velocità (ad esempio, USB, HDMI o bus di memoria), mantenere un’impedenza di traccia coerente è estremamente cruciale per ottenere segnali puliti e stabili.

3. Fattori termici e di affidabilità

Le tracce che trasportano correnti elevate generano calore e i cavi sottili possono invecchiare o rompersi a causa del riscaldamento continuo, causando guasti e danni termici nel tempo. Una progettazione termica inadeguata può accelerare l’invecchiamento o innescare runaway termici nei componenti adiacenti.

Tracce più larghe, pad di scarico termico e colate di rame contribuiscono a dissipare il calore, evitando al contempo tracce lunghe e sottili che riducono lo stress meccanico. Nei progetti ad alta potenza, colate di rame o delicate strutture di scarico termico sono necessarie per garantire sicurezza e una maggiore durata.

4. Rischi di diafonia e EMI

Il crosstalk si riferisce all’accoppiamento indesiderato di segnali tra tracce adiacenti causato da capacità e induttanze parassite, che causa distorsione del segnale, rumore e inneschi errati. Si osserva comunemente in tracce parallele ad alta frequenza e a lunga distanza o con percorsi densamente percorsi.

Le EMI (interferenze elettromagnetiche) derivano da radiazioni di segnali ad alta frequenza o difetti dei circuiti, che possono essere causati da segnali ad alta velocità, alimentatori switching o circuiti difettosi (come il rimbalzo di massa). Ciò può causare la non conformità del dispositivo (ad esempio, la mancata certificazione FCC/CE), malfunzionamenti del sistema o interferenze con le comunicazioni wireless.

5. Disposizione fisica

Una spaziatura ridotta delle tracce può causare interferenze tra i segnali di traccia, con conseguenti errori nei dati e distorsioni del segnale. Nelle applicazioni ad alta tensione, può anche causare archi elettrici o cortocircuiti. Mantenere una spaziatura delle tracce adeguata in base ai livelli di tensione e alla frequenza per preservare le prestazioni e l’affidabilità complessive dei dispositivi elettronici.

Parametri corretti per il dimensionamento delle tracce PCB

Per garantire un’erogazione di potenza affidabile ottimizzando al contempo lo spazio sul PCB, i progettisti devono bilanciare attentamente la larghezza della traccia, lo spessore del rame e la lunghezza della traccia per un flusso di corrente fluido e migliori prestazioni termiche ed elettriche.

1. Larghezza della traccia

La larghezza della traccia del PCB è uno dei fattori più importanti nella progettazione di una traccia, in quanto può influenzare direttamente la capacità di trasporto di corrente, la dissipazione del calore e l’integrità del segnale. Se la traccia è troppo stretta per la corrente che la attraversa, la maggiore resistenza della traccia causerà un calore eccessivo, che potrebbe danneggiarla.

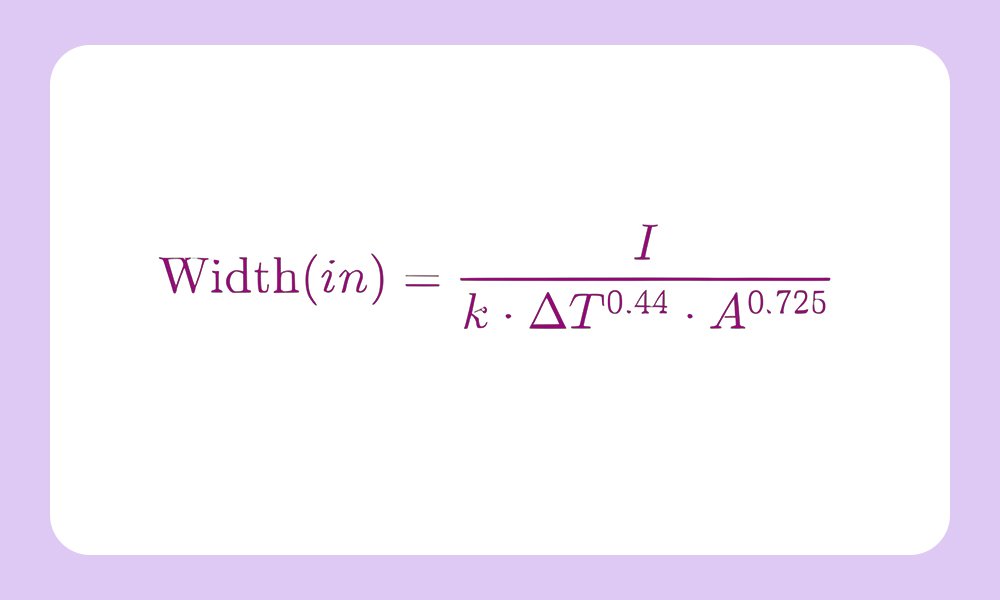

Il calcolo della larghezza della traccia segue standard diversi, come IPC-2221 e IPC-2152, che sono i due standard più comunemente utilizzati. Qui, utilizziamo la formula IPC-2221 per stimare la larghezza minima della traccia per una data corrente e un dato aumento di temperatura ammissibile:

Dove:

(I) = Corrente (Ampere)

( ΔT ) = Aumento della temperatura rispetto alla temperatura ambiente (°C, in genere 10°C–30°C per sicurezza)

( A ) = Area della sezione trasversale (mils², dipende dallo spessore del rame)

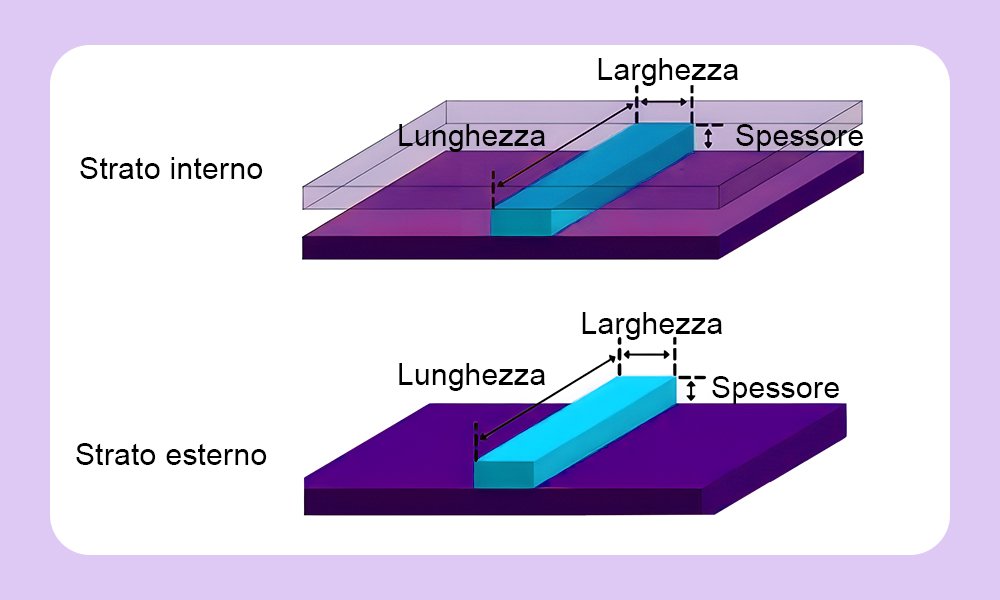

( k ) = Fattore di derating (0,024 per tracce esterne, 0,048 per tracce interne)

La traccia esterna è il percorso visibile, mentre la traccia interna è il percorso invisibile tra gli strati.

Sebbene esistano anche larghezze di traccia tipiche in alcuni strumenti e fabbriche di progettazione PCB, queste impostazioni predefinite sono applicabili solo per segnali ordinari a bassa corrente e non sono sempre adatte alle tracce dei PCB. La maggior parte dei progetti PCB utilizza larghezze di traccia comprese tra 6 mil (0,15 mm) e 100 mil (2,54 mm), a seconda dei parametri precisi nelle diverse applicazioni:

| Applicazione | Larghezza tipica (mils) | Considerazione chiave |

| Digitale (bassa velocità) | 5–10 | Densità di routing |

| Digitale (alta velocità) | 8–15 | Adattamento di impedenza, diafonia |

| Potenza (bassa corrente) | 15–30 | Caduta di tensione, perdita IR |

| Potenza (alta corrente) | 50–200+ | Dissipazione del calore, capacità di corrente |

| RF e analogico | 10–20 | Impedenza controllata, immunità al rumore |

| Alta tensione | 30–50+ | Distanza di dispersione, prevenzione dell’arco |

2. Spessore

In genere, lo spessore del rame viene regolato in base a diverse esigenze di corrente o spaziali, ad esempio, è possibile aumentare lo spessore del rame in uno spazio limitato per mantenere la gestione della corrente in tracce più strette.

Il rame più spesso (ad esempio 2 once) supporta correnti più elevate e una migliore dissipazione del calore, ma aumenta i costi di fabbricazione e la difficoltà di incisione, mentre il rame più sottile (ad esempio 0,5 once) viene utilizzato per progetti ad alta frequenza/RF per ridurre al minimo le perdite per effetto pelle.

Il calcolo dello spessore della traccia si misura in peso per piede quadrato (oz/ft²) o micron (µm). I PCB standard hanno uno spessore di rame di 1 oz (28 g), ma è disponibile anche nella maggior parte delle fabbriche di PCB, con valori che variano da 0,5 oz/ft² a 3 oz/ft², con alcune opzioni che arrivano fino a un raro 6 oz/ft². Ecco gli standard più comuni:

| Peso del rame (oz/ft²) | Spessore (mils) | Spessore (µm) | Utilizzo |

| 0,5 once | 0,7 mil | 17,5 µm | Ultrasottili (PCB flessibili, design ad alta densità) |

| 1 oz | 1,37 mil | 35 µm | Più comuni (tracce di segnale, PCB standard) |

| 2 once | 2,74 mil | 68 µm | Tracce di potenza ad alta corrente |

| 3 once+ | >4,1 mil | >105 µm | Gestione della potenza estrema (controller motore, PCB ad alta tensione) |

Nota:

1 mil = 0,001 pollici = 25,4 µm

1 oz/ft² ≈ 1,37 mils (35 µm) di spessore

Gli strati esterni in genere utilizzano spessori di 28 g o superiori per garantire durata e gestione della corrente, mentre gli strati interni spesso utilizzano spessori da 14 g a 28 g per un equilibrio tra tracciati sottili e producibilità. MOKOPCB supporta spessori di traccia personalizzati (da 14 g a 147 g+) per applicazioni specializzate.

3. Lunghezza

La lunghezza delle tracce sul PCB influisce anche sull’integrità del segnale e sulla temporizzazione nei circuiti ad alta velocità. Le lunghezze tipiche delle tracce variano in base all’applicazione. Tuttavia, tracce corte (pochi millimetri) sono preferibili per evitare problemi come errori di temporizzazione, ritardi di propagazione e interferenze elettromagnetiche (ad esempio, nelle memorie DDR o nei dati USB). Naturalmente, tracce più lunghe (diversi centimetri) possono essere accettabili per segnali a bassa velocità come la distribuzione di energia o la comunicazione UART.

Per ridurre al minimo i problemi, le tracce critiche devono essere di lunghezza adeguata e mantenute il più corte possibile per ridurre l’induttanza parassita, la resistenza e la suscettibilità al rumore. I progettisti di PCB danno sempre priorità al routing breve e diretto, ma evitano le tracce lunghe.

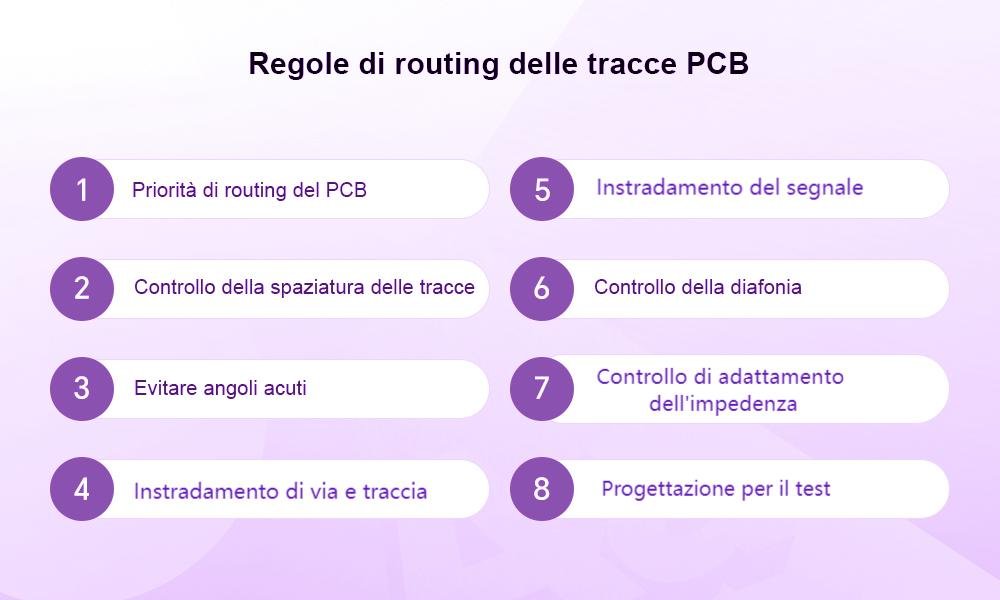

Regole cruciali per il routing delle tracce PCB

Un routing efficace delle tracce PCB è la spina dorsale di un circuito stampato ad alte prestazioni. Per garantire funzionalità e producibilità ottimali, è importante rispettare le seguenti 8 regole per il routing delle tracce PCB.

1. Priorità di routing del PCB

Priorità del segnale critico. I segnali critici come linee di alimentazione, piccoli segnali analogici, segnali ad alta velocità, segnali di clock e segnali di sincronizzazione devono essere instradati per primi. Questi segnali influiscono direttamente sulle prestazioni del circuito e qualsiasi interferenza o ritardo può causare guasti al sistema.

Dare priorità al routing delle aree ad alta densità. Iniziare il routing dai componenti con le connessioni più complesse o le aree di cablaggio più dense sulla scheda. Questo garantisce una migliore organizzazione e riduce la congestione nelle zone critiche.

2. Controllo della spaziatura delle tracce

Seguire la regola delle 3W : interlinea ≥ 3 volte la larghezza della linea. Se la distanza tra i centri delle linee non è inferiore a 3 volte la larghezza della linea, il 70% del campo elettrico interlinea può essere mantenuto senza interferenze reciproche.

Per i PCB FR4 standard, mantenere una spaziatura di almeno 0,1 mm (4 mil) tra le tracce. I progetti ad alta densità (ad esempio, HDI) possono utilizzare 0,075 mm (3 mil), ma ciò aumenta i costi e riduce la resa.

3. Evitare angoli acuti

Gli angoli acuti (<90°) possono trattenere i prodotti chimici di incisione e riflettere i segnali ad alta frequenza, causando corrosione o rotture del rame, degradazione dell’integrità del segnale e impedenza discontinua.

Per il routing generale, gli angoli ottusi (>90°) riducono i difetti di incisione come trappole acide o cricche nel rame. Per segnali ad alta velocità, utilizzare curve a 45° o curve morbide per mantenere l’impedenza costante.

4. Instradamento di via e traccia

Una corretta progettazione di vie e tracce è essenziale per garantire l’integrità del segnale e la producibilità nei layout PCB. Le vie devono essere dimensionate correttamente: le tracce ad alta corrente potrebbero richiedere più vie, mentre i segnali ad alta velocità evitano le vie di derivazione per ridurre la distorsione del segnale.

Mantenere una distanza minima di ≥0,2 mm (8 mil) per i processi di foratura meccanica e una spaziatura di ≥0,1 mm (4 mil) per i via forati al laser (HDI) per prevenire difetti di fabbricazione. L’aggiunta di teardrop alle giunzioni tra via e traccia può anche prevenire la formazione di crepe in fase di progettazione.

5. Instradamento del segnale

Segnali critici come le tracce analogiche sensibili richiedono livelli di routing dedicati per garantire un’area di loop minima e ridurre la diafonia e le interferenze. Se possibile, è possibile adottare misure come la schermatura e l’aumento della distanza di sicurezza per ridurre al minimo il rumore e mantenere la qualità del segnale.

Inoltre, è importante che la lunghezza delle tracce dei segnali critici sia omogenea. Lunghezze di traccia non uniformi possono causare disallineamenti temporali, con conseguenti errori o prestazioni inaffidabili del sistema. Pertanto, è importante assicurarsi che le tracce dei segnali critici siano il più brevi e dirette possibile.

6. Controllo della diafonia

La diafonia è l’interferenza reciproca causata da lunghi cablaggi paralleli tra diverse reti su un PCB, principalmente dovuta alla capacità e all’induttanza distribuite tra le linee parallele. Per evitare tale situazione, è possibile:

- Seguire il principio delle 3W menzionato nel punto 2.

- Inserire i fili di isolamento della messa a terra tra le linee parallele.

- Ridurre la distanza tra lo strato di cablaggio e il piano di massa.

- Evitare di instradare diverse linee di segnale nella stessa direzione su strati adiacenti per ridurre interferenze interstrato non necessarie.

7. Controllo di adattamento dell’impedenza

Le reti con requisiti di controllo dell’impedenza devono essere organizzate sul livello di controllo dell’impedenza per evitare la segmentazione incrociata del segnale. I segnali single-ended (come una microstrip da 50 Ω su FR4) devono mantenere una tolleranza del 5%~10%, mentre le coppie differenziali richiedono una spaziatura ridotta (≤2 volte la larghezza della linea) e un adattamento di lunghezza (±50 mil) per prestazioni ottimali.

Per garantire l’integrità del segnale, evitate di instradare tracce sensibili all’impedenza attraverso divisioni di piano o transizioni di livello. Mantenetele invece su piani di riferimento continui (ad esempio, GND solido) e utilizzate calcolatori di impedenza (come Saturn PCB Toolkit) per una progettazione di precisione.

8. Progettazione per il test

Per migliorare la testabilità, assicurarsi che vi siano punti di test accessibili (perfetti con un diametro di 1 mm) nei segnali critici per il sondaggio. Evitare di posizionare punti di test sotto componenti come i BGA, poiché ciò complica l’ispezione e il debugging. Inoltre, è necessario considerare i requisiti di ispezione ottica automatizzata (AOI), mantenendo una spaziatura delle linee ≥0,2 mm (8 mil) per un rilevamento affidabile.

Conclusione

Come aspetto fondamentale del layout del PCB, la progettazione di ogni singola traccia è fondamentale per le prestazioni complessive del circuito stampato. Prima di progettare una traccia, è necessario considerare alcuni fattori chiave che possono influenzare le prestazioni elettriche e la producibilità del PCB, come la capacità di corrente e l’impedenza. È inoltre essenziale definire i parametri e le regole fondamentali per il dimensionamento e il routing della traccia del PCB, al fine di realizzare una rete di traccia operativa e affidabile.

MOKOPCB offre servizi di progettazione di tracce PCB professionali con un team di professionisti e una qualità superiore. Che abbiate bisogno di larghezze di traccia personalizzate, di un routing HDI complesso o di strategie di scarico termico, MOKO garantisce soluzioni PCB di alta qualità per le vostre esigenze specifiche.