Il processo di assemblaggio prevede l’installazione dei componenti necessari sul PCB vuoto. Esistono due metodi comunemente utilizzati: SMT e THT. Entrambi presentano caratteristiche distinte e vantaggi e svantaggi. In questo blog esamineremo le differenze tra SMT e THT e analizzeremo gli aspetti importanti da considerare nella scelta. Dopo aver letto questo blog, potresti trovare l’opzione giusta per il tuo prossimo progetto.

SMT e THT: una breve panoramica

La tecnologia SMT, o a montaggio superficiale, monta direttamente i componenti SMD sulla superficie del circuito stampato. La tecnologia a montaggio superficiale è una tecnologia efficiente e automatizzata che consente di ottenere un prodotto finale più compatto e leggero. È molto diversa dalla tecnologia di assemblaggio tradizionale, ovvero il THT.

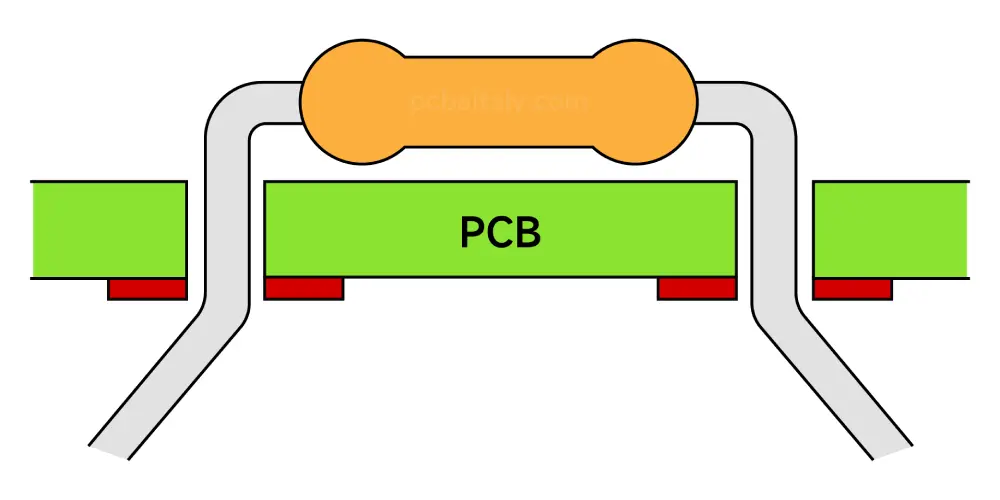

Il THT si riferisce alla tecnologia through-hole, che prevede la saldatura dei terminali dei componenti sul lato opposto dopo che sono stati inseriti nei fori del PCB. Si tratta di un metodo di assemblaggio che si basa fortemente sul lavoro manuale. La differenza tra i due metodi di assemblaggio influirà su molti aspetti, come la progettazione del PCB, i materiali utilizzati, i processi di produzione e i costi di manodopera.

Le 5 principali differenze tra l’assemblaggio SMT e THT

Conoscere le differenze tra SMT e THT è fondamentale per chiunque lavori nel settore dell’elettronica. Di seguito, vi sveleremo le 5 principali differenze tra i due per aiutarvi a chiarire ogni dubbio.

Processo di assemblaggio

I processi di assemblaggio SMT e THT sono fondamentalmente diversi nelle fasi di produzione chiave, dal posizionamento dei componenti alle tecniche di saldatura. Ecco le differenze nel processo chiave.

Processo chiave della tecnologia a montaggio superficiale:

Applicazione della pasta saldante – La stampante applica automaticamente la pasta saldante sul pad con precisione attraverso lo stencil del PCB.

Posizionamento dei componenti – Quindi, le macchine pick-and-place possono posizionare i piccoli componenti SMD ad alta velocità nei punti designati in cui è stata applicata la saldatura.

Saldatura a rifusione – Una volta posizionati tutti i componenti sul pad, la scheda viene inviata attraverso un forno a rifusione per fondere la saldatura e formare connessioni robuste.

Processo chiave della tecnologia through-hole:

Inserimento dei componenti – I componenti THT con terminali lunghi devono essere inseriti nel foro preforato sulla scheda. Questa procedura può essere eseguita manualmente o automaticamente.

Saldatura a onda/Saldatura manuale – Il PCB passa attraverso la saldatura fusa a forma d’onda e i terminali e i pad possono formare simultaneamente connessioni robuste. Inoltre, i componenti possono essere saldati a mano uno per uno.

Caratteristiche dei componenti

I componenti di SMT e THT hanno un aspetto molto diverso. I componenti SMT sono solitamente piccoli e leggeri, ottenendo un design più compatto. A causa delle piccole giunzioni di saldatura, i componenti SMD sono più sensibili allo stress termico e alle vibrazioni. Al contrario, i componenti THT sono grandi e pesanti e offrono buone prestazioni in ambienti ad alta temperatura e vibrazioni. I reofori passano attraverso i fori, formando forti legami meccanici.

Prestazioni e affidabilità

Il processo di assemblaggio SMT presenta un elevato grado di automazione, garantendo risultati di alta qualità e costanti. La pasta saldante applicata dalla stampante creerà una buona connessione elettrica e meccanica tra i componenti e le piazzole. Tuttavia, l’affidabilità dei componenti sarà influenzata dalla precisione del posizionamento dei componenti e dalla qualità dell’applicazione della pasta saldante.

L’assemblaggio through-hole è un processo maturo con meno problemi che incidono sulla qualità della saldatura e può creare una connessione meccanica solida. Tuttavia, l’induttanza e la capacità parassite possono aumentare a causa delle dimensioni dei componenti e dei reofori più lunghi. Ciò comprometterà le prestazioni alle alte frequenze.

Differenza nella struttura dei costi

SMT e THT presentano strutture di costo drasticamente diverse a causa del processo di assemblaggio. L’SMT richiede un investimento iniziale elevato in macchinari automatizzati come stampanti, forni di rifusione e macchine pick and place. Tuttavia, il processo automatizzato consente di risparmiare notevolmente sui costi di manodopera e migliorare l’efficienza produttiva, contribuendo a recuperare più rapidamente i costi di investimento. Con la tecnologia SMT, i PCB possono avere componenti montati su entrambi i lati, creando design più compatti e riducendo i costi dei materiali.

Per il THT, il costo di assemblaggio può essere maggiore a causa del processo ad alta intensità di manodopera, come l’inserimento e la saldatura manuali. Non è necessario acquistare numerose e costose attrezzature automatizzate per l’investimento iniziale e i componenti THT sono anche meno costosi dei componenti SMD. Sebbene il THT offra questi vantaggi in termini di costi, la minore densità di componenti e la minore velocità di assemblaggio lo rendono poco pratico per l’elettronica ad alto volume, dove l’SMT prevale.

Idoneità applicativa

La tecnologia a montaggio superficiale eccelle nelle applicazioni ad alta velocità e alta densità, nei dispositivi leggeri e compatti e nei dispositivi ad alta frequenza. La linea di assemblaggio SMT è altamente automatizzata e veloce, rendendola perfetta per la produzione su larga scala.

Mentre il THT rimane indispensabile nelle applicazioni che richiedono estrema resilienza termica e durata meccanica, nelle applicazioni meccaniche ad alto stress, il PCBA deve resistere a enormi sollecitazioni fisiche e vibrazioni. Soprattutto in settori come macchinari industriali, aerospaziale e automobilistico, dove le vibrazioni sono frequenti, questi componenti si basano su robusti giunti di saldatura lead-to-hole.

Un semplice grafico di confronto tra SMT e THT

| Aspetti | SMT | THT |

|---|---|---|

| Processo di assemblaggio | Applicazione della pasta saldante → Posizionamento dei componenti → Saldatura a riflusso | Inserimento dei componenti → Saldatura ad onda o saldatura a mano |

| Collegamenti dei giunti di saldatura | Giunti di saldatura più deboli, non ideali per lo stress meccanico | Giunti di saldatura più resistenti, ideali per applicazioni meccanicamente impegnative |

| Densità dei componenti | Elevata densità dei componenti, adatta a progetti compatti | Bassa densità dei componenti, richiede più spazio sul circuito stampato |

| Dimensione del componente | Più piccolo | Più grande |

| Livello di automazione | Altamente automatizzato, ideale per la produzione di massa | Si basa maggiormente sul lavoro manuale, meno sull’automazione |

| Costo di produzione | Costo unitario inferiore ma richiede un investimento iniziale più elevato | Maggiori costi di manodopera e materiali |

| Test | Richiede attrezzature specializzate a causa del layout PCB compatto | Più facile da ispezionare e risolvere manualmente i problemi. |

| Riparazione | Più difficile da riparare a causa delle dimensioni ridotte e della densità | Più facile da riparare e sostituire manualmente |

Pro e contro delle tecnologie a montaggio superficiale e through-hole

Ora che abbiamo esplorato le principali differenze tra SMT e THT, esaminiamo i rispettivi punti di forza e limiti per comprenderli più a fondo.

Vantaggi della tecnologia a montaggio superficiale

Maggiore densità dei componenti – nello stesso spazio, è possibile posizionare più componenti SMD grazie alle loro dimensioni ridotte. Possono essere montati su entrambi i lati del circuito stampato senza aumentarne le dimensioni.

Riduzione del peso – i componenti SMD sono leggeri, fino a dieci volte più leggeri dei componenti convenzionali. Questa riduzione del peso è importante nel settore aerospaziale, che richiede un’elevata efficienza.

Elevato livello di automazione – il processo SMT è altamente automatizzato. Le macchine automatizzate sono più veloci e precise del lavoro manuale, il che può accelerare il processo di assemblaggio e far risparmiare tempo.

Svantaggi della tecnologia a montaggio superficiale

Giunti di saldatura deboli – A causa delle dimensioni estremamente ridotte delle piazzole SMD, i giunti di saldatura sono più soggetti a cricche sotto stress meccanico o cicli termici. Qualsiasi difetto nei giunti di saldatura può rendere il componente meno affidabile.

Difficili da riparare o sostituire – I componenti SMD sono piccoli e il layout del circuito stampato è compatto, il che rende difficile rilevare guasti sul PCB tramite ispezione visiva. Di solito sono necessarie apparecchiature di ispezione automatiche per l’ispezione.

Difetti nascosti a valanga – Poiché l’SMT è un processo di produzione automatizzato, in caso di guasto dell’apparecchiatura, spesso viene prodotto un gran numero di prodotti difettosi prima che il problema venga scoperto, con conseguente aumento degli sprechi.

Vantaggi della tecnologia Through-Hole

Collegamenti meccanici robusti – i componenti THT presentano terminali che attraversano la scheda e sono saldati a piazzole sul lato opposto, creando una connessione resistente alle sollecitazioni meccaniche.

Ideali per prototipazione e debugging – i componenti THT sono solitamente più grandi e più facili da saldare e smontare a mano, il che li rende adatti per prototipazione, debugging, ecc.

Facili da testare – i terminali dei componenti Through-Hole possono anche fungere da nodi di test e le sonde di test possono accedervi facilmente per test efficienti.

Svantaggi della tecnologia Through-Hole

Minore densità dei componenti – A causa della necessità di praticare fori nel circuito stampato e delle grandi dimensioni dei componenti, la tecnologia THT non può raggiungere un layout compatto come la tecnologia SMT, limitando le sue capacità di miniaturizzazione.

Costi di produzione più elevati – A causa delle maggiori dimensioni dei componenti, è solitamente richiesta una maggiore area del PCB, con un conseguente aumento del costo dei materiali. Allo stesso tempo, l’assemblaggio manuale e i cicli di produzione più lunghi aumentano ulteriormente i costi di produzione complessivi.

Processo di produzione ad alta intensità di manodopera – Il processo di assemblaggio THT di solito include l’inserimento manuale dei componenti, la saldatura e l’ispezione, che si basano interamente su operazioni manuali.

SMT vs. THT: come scegliere la tecnologia giusta per i tuoi progetti

Dopo aver appreso i pro e i contro della tecnologia a montaggio superficiale e della tecnologia through-hole, potresti chiederti: come faccio a decidere quale sia la migliore? In questa parte, analizzeremo 5 fattori critici da considerare nella scelta tra SMT e THT.

Caratteristiche del prodotto finale

La natura del prodotto finale influenza notevolmente la scelta tra SMT e THT. Se si tratta di un dispositivo compatto come un computer, un telefono cellulare o un dispositivo indossabile, la tecnologia SMT è la scelta più ovvia. I componenti SMD sono molto piccoli, consentendo di ottenere un layout PCB ad alta densità. Per ambienti difficili, il THT è la scelta migliore, offrendo robustezza e elevata affidabilità.

Requisiti prestazionali

Nelle applicazioni ad alta frequenza, il layout compatto dei componenti può accorciare il percorso del segnale, contribuendo a ridurre il rumore e quindi a mantenere l’integrità del segnale. Inoltre, i componenti SMT presentano induttanza e capacità parassite inferiori all’aumentare della frequenza, grazie alle dimensioni ridotte e all’assenza di terminali. È un metodo efficace per mantenere una buona qualità del segnale e ridurre le interferenze non necessarie nei circuiti ad alta frequenza.

Nelle applicazioni ad alta potenza che devono resistere a correnti e tensioni elevate, il THT è una scelta migliore. In queste applicazioni, gli ingegneri spesso scelgono componenti through-hole più grandi con correnti e tensioni nominali più elevate, sacrificando un layout compatto.

Soluzioni di gestione termica

La scelta tra SMT e THT sarà influenzata anche dalla soluzione di dissipazione del calore, soprattutto per applicazioni ad alta potenza o alta corrente. I componenti through-hole hanno generalmente una maggiore superficie e massa termica maggiore, il che significa che possono funzionare in modo affidabile. Le maggiori dimensioni dei componenti THT li rendono anche più facili da collegare a un dissipatore di calore esterno, migliorando ulteriormente la dissipazione del calore.

Grazie alle loro dimensioni compatte, i componenti SMD spesso dissipano meno calore rispetto ai componenti THT equivalenti. Alcuni SMD ad alta potenza generano comunque molto calore durante il funzionamento. Poiché i componenti sono montati direttamente sulla superficie del PCB, la gestione termica del PCB è fondamentale e richiede un pad termico, un foro di via, ecc. ben progettati.

Efficienza produttiva e volume di produzione

La scelta tra la tecnologia through-hole e quella a montaggio superficiale ha un impatto significativo sui tempi di produzione. Per i circuiti stampati a bassa potenza prodotti in serie, la tecnologia SMT può ridurre i tempi di consegna e garantire una maggiore affidabilità. Al contrario, la produzione su piccola scala e di prototipi non riduce i tempi, e questa situazione è più adatta alla tecnologia THT.

Considerazioni sui costi

Infine, anche il costo è un fattore importante da considerare. Mentre la tecnologia SMT spesso riduce i costi di assemblaggio per la produzione di massa grazie all’automazione, il THT si rivela spesso più economico per piccoli lotti. La tecnologia SMT richiede un investimento iniziale elevato, che è conveniente solo quando i volumi di produzione sono elevati. Al contrario, il THT elimina questi costi di installazione, ma aumenta i costi di manodopera a causa della necessità di saldatura manuale. Anche i costi dei componenti devono essere considerati, e i componenti SMD all’avanguardia potrebbero essere più costosi.

Conclusioni

SMT e THT svolgono funzioni distinte nella produzione di PCB ed è fondamentale comprenderne le principali differenze. Mentre SMT domina l’elettronica moderna grazie alla sua velocità e miniaturizzazione, il THT rimane ineguagliabile nelle applicazioni robuste. La scelta della tecnologia di assemblaggio dipende dai requisiti del progetto e da una varietà di fattori critici. MOKOPCB vanta quasi 20 anni di esperienza nel settore e può offrirti servizi professionali per PCB e PCBA. Hai bisogno di aiuto? Contatta il nostro team di esperti per ottenere una consulenza tecnica specifica per il tuo progetto.

Domande frequenti su SMT e THT

SMD e SMT: qual è la differenza?

Il nome completo SMD è “dispositivo a montaggio superficiale”. Si riferisce ai componenti (ad esempio, resistori e circuiti integrati) che presentano terminali o terminali piatti complanari. Sono realizzati appositamente per essere saldati sulla superficie del PCB senza la necessità di forare. La tecnologia SMT salda direttamente questi componenti sul circuito stampato.

Quale tecnologia (SMT e THT) è più affidabile in ambienti difficili?

In generale, la tecnologia THT offre maggiore affidabilità in condizioni difficili. Le sue connessioni passanti possono resistere a vibrazioni estreme, sbalzi di temperatura e stress meccanico, il che è migliore rispetto alle giunzioni di saldatura SMD.

È possibile utilizzare le tecnologie THT e SMT su un singolo PCB?

Sì! La tecnologia mista combina THT e SMT, sfruttando i punti di forza di entrambe. I normali fori devono essere sostituiti con fori passanti placcati. Applicare la pasta saldante nei fori, inserire i pin dei componenti nella pasta saldante e riscaldare l’intero PCB per fondere la pasta saldante e procedere alla rifusione. In questo modo, è possibile saldare due tipi di componenti (SMD e THT) in un unico processo.