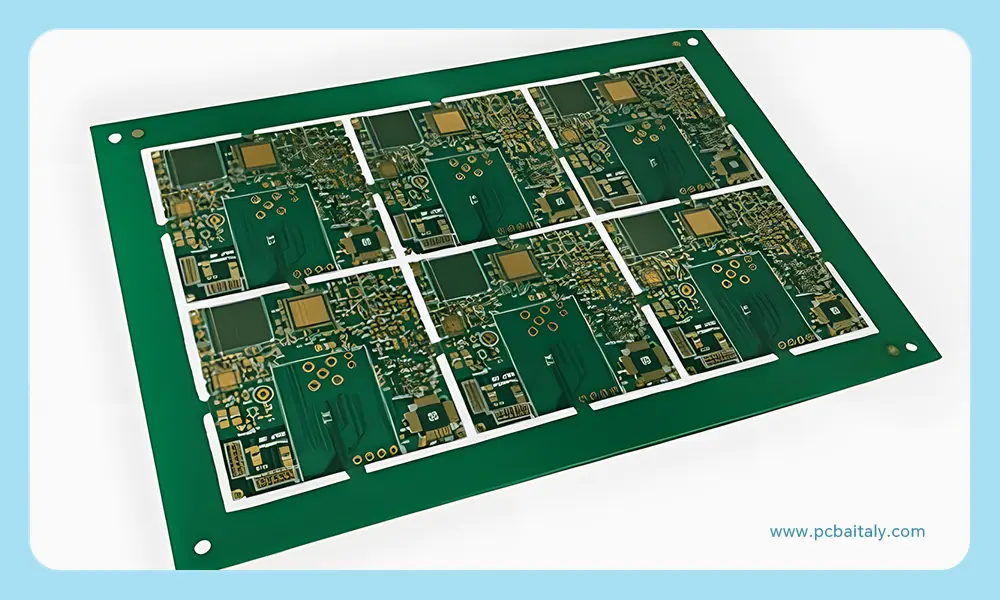

La pannellizzazione dei PCB è una fase importante nella produzione dei circuiti stampati. Un pannello PCB combina molti piccoli circuiti stampati in un unico pannello più grande. Rispetto alla produzione di PCB singoli, la pannellizzazione non solo migliora l’efficienza produttiva, ma consente anche di ottenere la massima resa. Di seguito, scopriremo come i pannelli PCB aumentano l’efficienza nella produzione dei PCB e tutto ciò che è necessario sapere.

Che cos’è un pannello PCB?

Un pannello PCB, chiamato anche array PCB, è un circuito stampato più grande che contiene molti circuiti stampati singoli combinati tra loro, consentendo un facile spostamento nella linea di assemblaggio. Il pannello di circuiti stampati può avere lo stesso design o uno diverso. La pannellizzazione dei PCB consente di manipolare contemporaneamente questi piccoli circuiti stampati, migliorando notevolmente l’efficienza.

Perché il Pannello PCB è fondamentale?

Riuscite a immaginare che migliaia di singoli PCB debbano essere gestiti e lavorati singolarmente? Quanto sarebbe inefficiente? Ecco perché i pannelli PCB svolgono un ruolo fondamentale, migliorando l’efficienza complessiva del processo. Scopriamo insieme altri vantaggi.

Maggiore efficienza produttiva: le schede vengono elaborate contemporaneamente, riducendo il numero di fasi del processo. Ciò garantisce la massima produzione in un breve periodo, fondamentale per la produzione su larga scala.

Costi di produzione inferiori: configurazione iniziale e materiali condivisi, riducendo al minimo gli sprechi e le spese per gli utensili. Per la produzione di massa, questo può ridurre i costi di produzione unitari dei PCB.

Migliore velocità di assemblaggio: le macchine pick-and-place possono posizionare i componenti su molte schede in un unico ciclo durante il processo di assemblaggio dei PCB, riducendo i tempi di lavorazione.

Rischi di danneggiamento ridotti al minimo: la pannellizzazione dei PCB protegge le schede da sollecitazioni meccaniche, vibrazioni e urti, evitando danni durante il processo di produzione. I pannelli PCB sono più facili da assemblare, trasportare e immagazzinare.

Qualità costante: tutti i singoli PCB del grande pannello PCB vengono saldati e testati nelle stesse condizioni, seguendo le procedure standard. Infine, questa uniformità migliora l’alta qualità e riduce al minimo i guasti.

Diversi tipi di pannelli PCB

Per adattarsi alle diverse dimensioni e forme delle schede, esistono vari tipi di pannelli PCB adatti al design del circuito stampato. I tipi più comuni sono i seguenti:

Pannellizzazione standard per semplicità (AAAA)

È il tipo di pannello più comune, caratterizzato da una compatibilità generale. PCB identici sono disposti in una griglia regolare per formare un pannello. Semplifica la progettazione, la depanellizzazione e la pianificazione della produzione, ideale per schede uniformi e ad alto volume.

Panelizzazione ruotata per un migliore utilizzo del materiale

Questo tipo di pannello PCB è adatto per progetti PCB di forma irregolare. Alcuni PCB possono essere ruotati di 90 o 180 gradi per massimizzare l’utilizzo del materiale in un pannello. Tuttavia, questo approccio presenta anche alcuni svantaggi. Può ridurre la velocità di assemblaggio. A causa della rotazione, è anche difficile ispezionare il circuito stampato e aumenta il tasso di errore dell’ispezione visiva.

Panelizzazione combinata per progetti complessi (ABCD)

La pannellizzazione combinata prevede schede con design diversi, che vengono combinate secondo determinati principi. È ideale per giocattoli elettronici e dispositivi domestici, che richiedono diversi tipi di PCB. Tuttavia, sulla linea di assemblaggio, la gestione delle variazioni di prodotto rappresenta una sfida. Se una scheda del pannello non supera il controllo qualità, ciò influisce sulla resa complessiva. Il pannello non è in grado di fornire un set completo di schede.

3 metodi principali di depanelizzazione dei PCB

Al giorno d’oggi esistono tre tecniche principali per la panelizzazione dei PCB, ognuna con i propri vantaggi e svantaggi. Spesso è il design del PCB a determinare quale utilizzare.

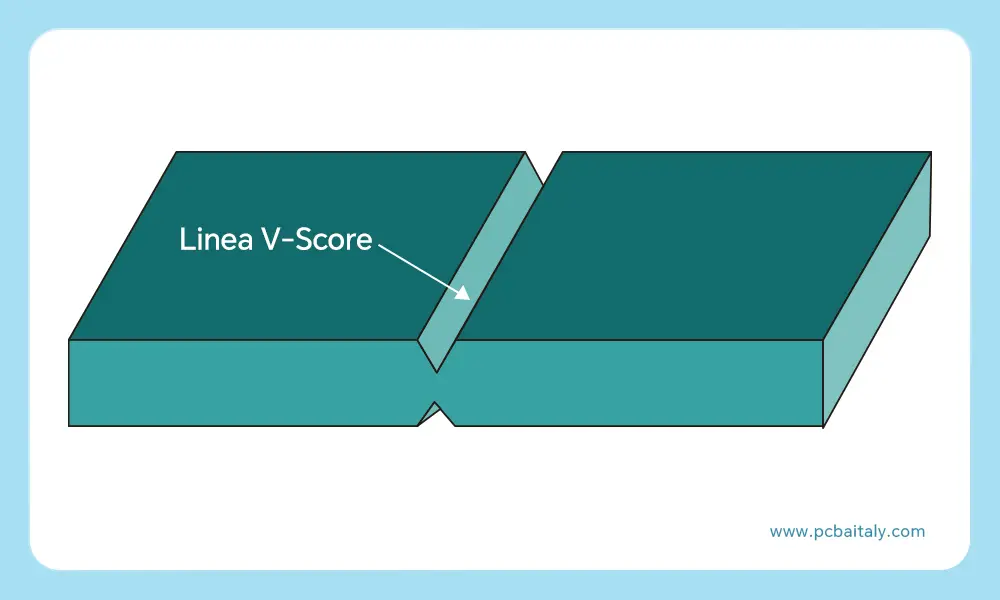

Incisione a V

Utilizza una lama angolata per rimuovere un terzo dello spessore lungo la parte superiore e inferiore dei PCB, creando una linea di incisione a forma di V tra i singoli circuiti stampati. Il restante terzo dello spessore del materiale tiene insieme le schede. Dopo l’assemblaggio, vengono generalmente utilizzati degli strumenti per separarle lungo la scanalatura a V.

Vantaggi: si tratta di una soluzione rapida ed economica, ideale per separazioni rettilinee.

Contro: È ideale solo per progetti PCB rettangolari o con bordi dritti e può lasciare bordi irregolari se non eseguito con precisione. Se i componenti sono appesi al bordo del PCB, potrebbero danneggiarsi durante la separazione.

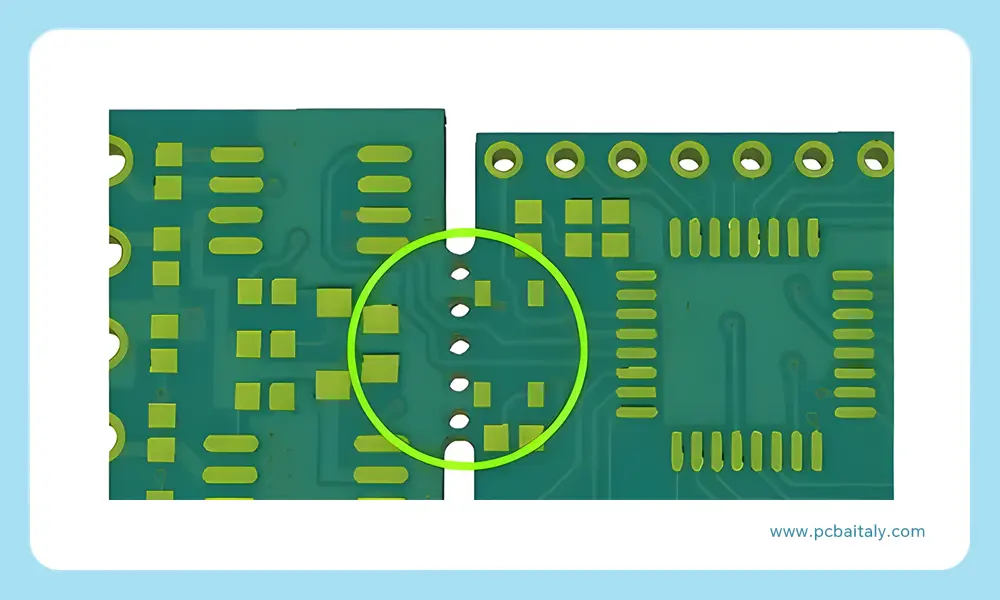

Tab routing

Quando il V-scoring non è adatto, si utilizza invece il tab routing. Quando si utilizza il tab routing, il PCB viene pretagliato e poi collegato utilizzando piccole linguette (mouse bites) con perforazioni, in genere da 3 a 5 fori. I progetti PCB con componenti che sporgono dal bordo possono essere supportati da questa tecnica.

Pro: è adatto a forme complesse e progetti di PCB non rettangolari. Le schede possono essere staccate dal pannello PCB a mano con una qualità dei bordi migliore rispetto al taglio a V.

Svantaggi: richiede fasi di taglio preliminari, rendendolo più lento rispetto al V-scoring. Potrebbero rimanere alcune piccole irregolarità che dovranno essere levigate.

Fresatura a linguetta solida

Il Solid Tab Routing è simile al Tab Routing, ma senza perforazioni. Le schede PCB sono collegate da linguette solide. Durante il depaneling, il pannello PCB deve essere tagliato con strumenti appositi.

Pro: offre una forte rigidità del pannello durante il processo di assemblaggio, riducendo al minimo i movimenti.

Svantaggi: questo metodo richiede ulteriori fasi di taglio, con una bassa efficienza.

Panelizzazione con V-Score vs. panelizzazione con tab routing

La scelta tra la panelizzazione V-Score e la panelizzazione con tab routing dipende in larga misura dal design del PCB. La tabella seguente evidenzia le 8 differenze per aiutarti a fare la scelta giusta.

| Aspetti | Panelizzazione V-Score | Panelizzazione con tab routing |

| Connessione | Scanalature a forma di V | Piccole linguette |

| Metodo di separazione | Separare lungo le linee di demarcazione | Rompere le linguette manualmente o con strumenti |

| Compatibilità con la forma del PCB | PCB rettangolari o quadrati | PCB di forma irregolare |

| Qualità dei bordi | Bordi più ruvidi, potrebbe essere necessaria una leggera levigatura | Bordi più lisci, ma potrebbero rimanere piccole irregolarità |

| Velocità | Molto veloce | Più lenta rispetto alla scanalatura a V a causa del tempo aggiuntivo necessario per la fresatura |

| C | Costo inferiore | Leggermente più elevato |

| Componenti dei bordi | Non ideale per componenti vicini ai bordi | Funziona bene con componenti vicini ai bordi |

Best practice per la progettazione di pannelli PCB

Utilizzo di guide per pallet per il supporto dei pannelli

È importante utilizzare guide rimovibili per un supporto aggiuntivo. Si tratta di sottili strisce di materiale, solitamente larghe 5-8 mm, aggiunte al bordo del pannello PCB. Le guide possono essere facilmente rimosse dopo l’assemblaggio e il collaudo, lasciando bordi lisci e puliti.

Aggiunta di riferimenti per un allineamento accurato

I fiduciali sono piccoli punti di riferimento su un PCB che fungono da target di allineamento per le apparecchiature automatizzate. Possono essere suddivisi in marcatori fiduciali globali (sui bordi della scheda per l’orientamento) e marcatori fiduciali locali (vicino ai componenti per il riconoscimento dell’impronta).

– Il diametro ideale varia da 1 a 3 mm.

– Mantenere una distanza minima di 3 mm dal bordo della scheda.

– Posizionare tre fiducial globali sul bordo del PCB.

– Per i componenti SMT con piedini, posizionare almeno due fiduciali locali in diagonale all’esterno.

Incorporare fori per utensili per una manipolazione efficiente

Il pannello PCB deve rimanere fermo durante il processo di foratura e assemblaggio. Per facilitare la spinta del pannello da parte della macchina per l’allineamento, i fori per gli utensili sono posizionati sul bordo del pannello. Questi fori non hanno una dimensione fissa e possono essere determinati in base alle condizioni effettive.

Linee guida per la progettazione di scanalature a V

Durante il processo di taglio, i componenti devono mantenere una distanza adeguata di 0,05 pollici dalle scanalature a V. Per i componenti più alti, come i condensatori ceramici a chip, la distanza deve essere di almeno 1/8 di pollice.

Le scanalature a V possono ridurre l’integrità strutturale, causando il cedimento dei bordi anteriori e posteriori durante la saldatura ad onda. Infine, il pannello PCB può deformarsi o incepparsi nella macchina. È possibile utilizzare il jump-scoring per rafforzare gli array PCB ed evitare questi problemi.

Ottimizzazione del posizionamento delle linguette di separazione

I componenti devono essere mantenuti ad almeno 0,125 pollici di distanza dalle linguette. Per i componenti più alti, la distanza deve essere di 0,250 pollici. La traccia dell’in rame deve essere a 0,125 pollici di distanza dalla linguetta per evitare interferenze con l’utensile da taglio.

Conclusioni

La progettazione dei pannelli PCB è un processo cruciale e complesso che influisce direttamente sul successo e sul costo del vostro progetto. Tra questi, la scelta del metodo di depanellizzazione dei PCB è particolarmente importante. Con una ricca esperienza, MOKOPCB è in grado di fornire servizi professionali di progettazione di pannelli PCB per aiutarvi a raggiungere il successo. Contattateci per iniziare il vostro prossimo progetto PCB!

Domande frequenti sul Pannello PCB

1. Quali sono le dimensioni standard dei pannelli PCB?

Queste sono le dimensioni standard più comuni dei pannelli: 18 pollici × 24 pollici, 18 pollici × 12 pollici, 9 pollici × 12 pollici, 9 pollici × 24 pollici.

2. Posso personalizzare le dimensioni del pannello PCB?

Certamente! È possibile personalizzare le dimensioni del pannello in base al progetto del PCB, ma è necessario trovare un equilibrio tra personalizzazione e producibilità. È proprio qui che MOKOPCB può aiutarti.

3. Quando si devono utilizzare i pannelli?

I pannelli PCB sono utili in situazioni quali:

– Il PCB è troppo piccolo per essere gestito da apparecchiature automatizzate.

– La produzione di PCB è in grandi quantità e i pannelli PCB possono migliorare l’efficienza e ridurre i costi.

– I componenti sono troppo vicini al bordo e il pannello è dotato di guide, che lo rendono più sicuro durante l’assemblaggio.

4. Quali fattori devono essere considerati nella pannellizzazione dei PCB?

I fattori più importanti includono: progettazione del PCB, componenti, materiali, ecc. Tutti questi fattori influenzano la scelta del metodo di pannellizzazione e limitano le soluzioni disponibili.